熱噴涂涂層結構的金相檢測方法

(文章來源:嘉峪檢測網)

涂層的微觀結構是涂層宏觀性能的基礎,是判定涂層質量和適用性的主要依據之一。光學金相分析是最常用的材料微結構分析方法。通過金相檢測,可以直接觀察到涂層的微觀組織,包括各組織的類型、組成、形狀、分布、顯微硬度和百分比含量,氣孔含量和大小,還可以直接觀察并測量涂層的厚度、涂層與基體的結合情況等。盡管光學顯微鏡的最高分辨率僅為0.1~0.2 μm,景深也較短,并且對于大多數試樣還需專門進行拋光和浸蝕等制樣操作,但由于其簡便直觀的優點,仍在表面涂層的微結構分析和產品質量控制中成為最常用的分析手段。

由于熱噴涂涂層組成的多樣性和涂層結構的復雜性,使得熱噴涂涂層的金相檢測要比整體材料的檢測困難和復雜得多。這主要是因為存在兩個難題:一是如何確保涂層結構的真實性,避免假象;二是如何保證實際顯微結構的穩定性和重現性。因此,必須認真仔細地進行金相試樣制備的自動控制和規范操作,要特別注意切割、取樣、拋光、制作、腐蝕等各個環節,自始至終要特別小心,務必使涂層的微觀組織保持完整性和真實性。

1. 涂層試樣的制作設備和程序

金相試樣的制備一般包括切割取樣、試樣鑲嵌、磨削拋光、清洗或腐蝕4個步驟。每道工序都同等重要,必須進行正確的操作,才能獲得有價值的數據。

(1)切割取樣

噴涂涂層試樣的切割取樣最常遇到的問題是涂層的過熱和剝落。手工操作難于精確地控制切割力并恒定施力,因而難于穩定地制備出重現性好的試樣,因此,最好使用程序控制的砂輪切片機進行切割取樣。

因為熱噴涂涂層與基相相比很薄,所占切割斷面的百分比很小,因此,切割砂輪的選擇應主要根據基體材料來選擇。砂輪材質應與基體材料相適應,一般地說,鋼鐵基體材料宜選用Al2O3砂輪,有色金屬基體則選用SiC砂輪,對于超硬涂層,最好用金剛石砂輪。

切割取樣時必須采用水冷,以防止涂層過熱損壞。切割時涂層要始終處于受壓狀態,切割力不宜過大,砂輪進給速度也應較小。表1列出了鋼鐵基體噴涂涂層通用取樣切割工藝參數。

表1鋼鐵基體上噴涂涂層的通用取樣切割工藝參數

.jpg)

當然,如果能使用線切割取樣,效果最好,但取樣速度慢、成本高。切割噴涂試樣時,切割線應離邊緣13 mm以上,從涂層向基體切割。

(2)試樣鑲嵌

鑲嵌工序的主要功能是使金相試樣的形狀和尺寸標準化;有助于固定不規則形狀試樣;有利于棱邊、刃口的取樣分析;有利于涂層的浸滲處理。

對于熱噴涂涂層的斷面金相檢查來說,平行于噴涂方向的斷面稱為橫斷面,垂直于噴涂方向即與試樣表面平行的斷面稱為縱斷面,大多數涂層都是檢查橫斷面。一般是將兩塊試樣鑲嵌在一起進行磨平、拋光。如果涂層很硬,像碳化鎢、氧化物陶瓷等,兩個試樣應按前對后的位置鑲嵌,如圖1(a)示。磨樣時能使里面的涂層受到保護,有利于獲得真實完整的金相結構。這類硬質涂層的試樣,如果面對面的鑲嵌,如圖1(b)示,會由于涂層、基體和鑲嵌材料的硬度相差很大,磨平和拋光時發生不在同一個平面拋光的現象。如果涂層質軟或具有中等硬度,則一般按面對面位置鑲嵌,研磨時可使兩個試樣上的涂層都得到保護。

.jpg)

鑲嵌金相試樣的最佳方法是采用真空浸滲設備,用加溫固化的環氧樹脂將試樣澆注成形,這樣能確保熱噴涂涂層的真實結構,表2列出了熱噴涂金相試樣的鑲嵌工藝參數。在真空條件下,環氧樹脂能浸滲到涂層的大多數相互聯通的氣孔中,而對于單個封閉的盲孔,環氧樹脂則難于浸入,這樣用金相檢測的涂層的氣孔和氣孔率將不會是準確的。因此,應在環氧樹脂中加入一種熒光材料,以便判斷由機械損傷而引起的裂紋和氣孔,才能檢測到涂層的真實結構的真實孔隙率。

表2 熱噴涂金相試樣的鑲嵌工藝參數

.jpg)

(3)磨削與拋光

先進的金相試樣的磨平已不再使用人工磨樣,而采用自動化裝置操作,這樣能避免人為誤差,如施加在試樣上的力、給配料、轉盤轉速等,都能進行規范作業,任何人操作都不受影響,重現性好。

1)磨平

磨平操作的作用首先是磨去取樣時產生的損傷和缺陷,然后將所有試樣裝在夾具中磨成同樣的平面。最常用的磨削材料是SiC砂紙或砂布,磨削力強,使用方便,SiC砂紙的使用壽命較短,表3列出了噴涂金相試樣的磨平操作參數。

表3 噴涂金相試樣的磨平操作參數

.jpg)

2)精磨

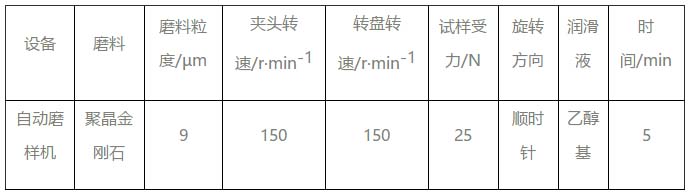

精磨的目的是磨掉在磨平過程中產生的變形。為了達到有效的磨削效率,磨料的硬度至少應比被磨材料高2.5倍。對于大多數顯微硬度(HV)達到1000的金屬涂層和材料來說,SiC磨料是最有效的精磨磨料,但是,對于陶瓷涂層,其精磨能力和磨削效率都顯不足。最好使用金剛石磨料,精磨效果好,磨削效率高,與常規的SiC磨料精磨相比,操作步驟可由十步簡化為一步操作。當然,金剛石貴,且很難買到金剛石砂紙,故建議采用剛性磨盤用金剛石磨料進行精磨操作。表4列出了金剛石剛性磨盤精磨的操作參數。

表4 金剛石磨料剛性磨盤精磨操作參數

剛性磨盤是用復合材料制成的磨盤,可將磨料加入磨盤中對試樣進行精磨。該磨盤既有硬質相又有軟質相,可以分布不同類型的磨料。當金剛石微粒加入磨料中時,它就嵌入到軟質相中,成為一個微型切削刀從試樣上切去微小的碎屑。金剛石磨料能有效地切削顯微硬度(HV)達4000的材料,這對于切削熱噴涂用的大多數涂層材料特別是陶瓷和金屬陶瓷涂層材料是十分理想的。

3)拋光

光學顯微鏡觀察對金相試樣的要求不僅要平,而且要有高的光反射率。沒有劃痕的試樣并不意味著沒有變形,目視效果好的試樣不一定代表真正的顯微結構。

拋光處理的目的是去除精磨工序中產生的微小變形,并去除試樣的表面污痕。拋光可以采用金剛石拋光和氧化物拋光。金剛石拋光是非常有效的拋光方法,常用的金剛石粒度為6µm、3µm和1µm,金剛石拋光的操作參數列于表5。

表5 金剛石拋光的操作參數

.jpg)

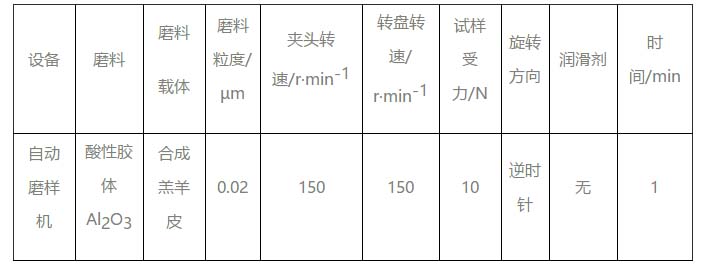

氧化物拋光需采用中級到高級的絨布進行,施力很小,拋光時間短,不超過1min。氧化物磨料有Al2O3、SiO2、MgO和CeO2前兩種最常用。表6列出了氧化鋁拋光的工藝參數。

表6 氧化鋁拋光的操作參數

(4)金相試樣的腐蝕

金相試樣的腐蝕是通過腐蝕液對涂層成分或相的選擇性腐蝕或染色而顯示涂層或材料顯微結構的重要步驟。腐蝕程度控制適當與否直接影響對金相觀察時的相成分和相分布等的判斷,影響金相照片的清晰度。

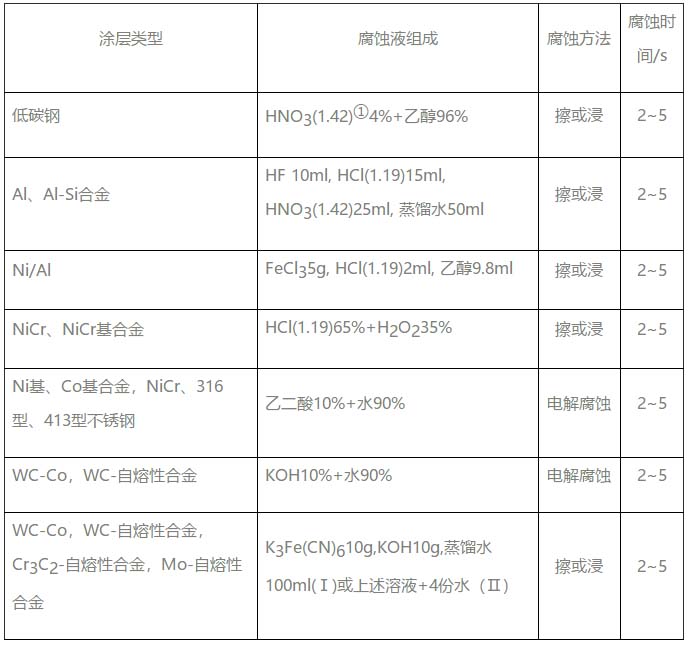

腐蝕金相試樣的方法有化學侵蝕、熱侵蝕、電解侵蝕、轟擊侵蝕等,最常用的是化學侵蝕。腐蝕劑和腐蝕液配方的選擇則取決于材料和涂層的成分。表7列出了一些熱噴涂涂層金相試樣用的腐蝕液及方法。

表7 噴涂涂層金相試樣用的腐蝕液及方法

說明:① 括號內數字為化學試劑相對密度。

腐蝕試樣時,腐蝕程度應掌握適度,以剛好能顯示顯微組織的細節為宜。一般情況下,高倍觀察的金相試樣,腐蝕程度應比低倍觀察時略淺一些。侵蝕好的試樣應立即觀察、拍照。若腐蝕不足或過度腐蝕,則需重新拋光后再腐蝕。

2. 涂層試樣的金相檢測

金相分析主要是采用不同的光學顯微鏡對涂層的結構、物相、氣孔、夾雜和晶界等進行分析和檢驗,進行定性或定量的評定,以研究和判斷工藝、涂層結構和性能之間的關系。

例如,陶瓷材料的晶形是判斷劃分顯微結構的重要依據,對性能有很大影響,氧化鋁就有β-Al2O3、γ-Al2O3、α-Al2O3等不同的晶形,導致其晶體結構、體積、力學性能等都有相當的差別;晶粒度對陶瓷的機械強度、介電性能等也有直接的影響,通常細晶粒的陶瓷具有較高的強度,而且粗晶粒陶瓷則容易產生裂紋和缺陷,使陶瓷強度下降;晶界的性質和狀態對晶粒生長、相變成核、晶界擴散、晶界滑移、裂紋生成和擴展等都有直接的影響。

玻璃相對陶瓷顆粒和陶瓷晶粒起著粘結作用,并能抑制陶瓷晶粒長大,減少孔隙率,但會增加陶瓷材料的脆性,降低其耐熱性能等。因此,觀察分析陶瓷金相組織中玻璃相的比例、分布和對晶體的包圍狀態就十分必要。

陶瓷材料中總含有不同程度的氣孔,陶瓷涂層更甚。氣孔的存在必然使顯微組織不致密。氣孔少且分布均勻,使陶瓷材料的密度提高,強度提高;氣孔多或分布不均勻,過度集中,容易造成應力集中,成為裂紋擴展源,使陶瓷的性能變差。顯微觀察的氣孔有兩種,即晶內氣孔和晶間氣孔。顯然,金相觀察時應注意氣孔的類型、形狀、數量、大小和分布等。

此外,添加物、夾雜等都是金相分析的內容。

當然,顯微組織的相結構分析、微區成分分析等還需進一步借助X射線衍射分析、電子探針分析等手段進行。

陶瓷涂層的顯微組織觀察最好采用偏光顯微鏡(包括反光顯微鏡)進行觀察分析,它是依據陶瓷材料的各物相在單偏光、正交偏光及聚斂光下呈現的光學特征為分析原理。

金相觀察時使用圖像分析儀不僅能觀測涂層的金相結構,還能定量地測出各相的百分比、孔隙率、顆粒的形狀、顆粒分布和顆粒曲率半徑等。使用彩色金相顯微鏡能清楚地觀察到多相結構的噴涂涂層的彩色結構,獲得涂層的彩色金相照片。

- 聯系我們

深圳美信總部

熱線:400-850-4050

郵箱:marketing@mttlab.com

蘇州美信

熱線:400-118-1002

郵箱:marketing@mttlab.com

北京美信

熱線:400-850-4050

郵箱:marketing@mttlab.com

東莞美信

熱線:400-850-4050

郵箱:marketing@mttlab.com

廣州美信

熱線:400-850-4050

郵箱:marketing@mttlab.com

柳州美信

熱線:400-850-4050

郵箱:marketing@mttlab.com

寧波美信

熱線:400-850-4050

郵箱:marketing@mttlab.com

西安美信

熱線:400-850-4050

郵箱:marketing@mttlab.com